在金屬/五金加工製造行業中,金屬表面的研磨與拋光是加工的必須工藝,而研磨拋光機器及工件種類繁多,如何選擇合適的研磨材料與拋光機器,是需要相互配合方可達到加工需求。 亞中在研磨拋光業界耕耘許久,且具有開發及客製化的能力,提供客戶優質的產品及服務。

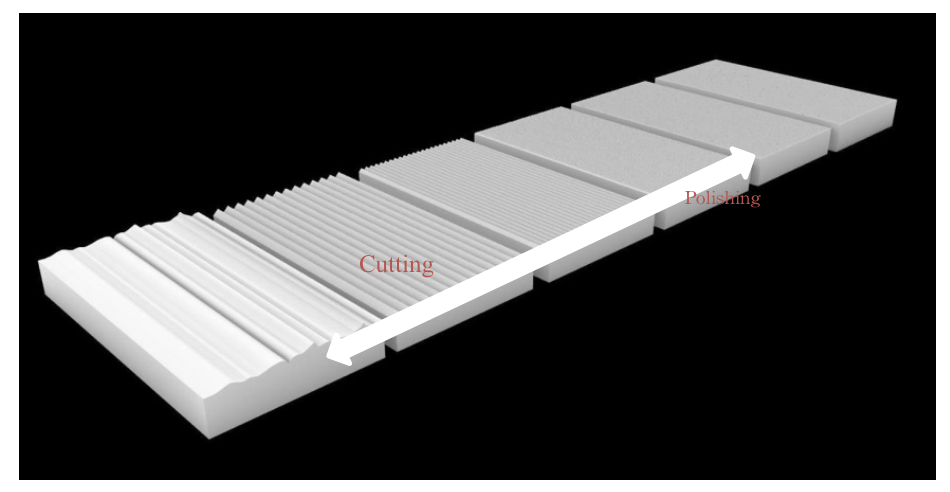

研磨、拋光技術(Cutting 、Polishing)

一、 利用研磨顆粒硬度較高及呈不規則菱形狀,不同的粗、中、細、極細級別,對金屬工件表面氧化物和製程上的切削紋路進行切削(刨除),具有相當好的效果,是市面主流及普及的研磨拋光技術;而帶棱角的粗研磨劑往往造成二次細微劃痕,若要拋光需要更細一級的研磨劑(圓潤),進行第二次以上研磨拋光,才能有更細緻的表面品質。而研磨料的分佈於砂紙、砂輪、菜瓜布、鑽石膏、研磨劑。在選用不同研磨材時,須搭配適宜的拋光輪,才能有較好的表面品質狀況。

二、 而根據傳統研磨拋光之研磨劑可分為初級、中級、鏡面拋光及高級鏡面拋光。(需選擇搭配適宜的拋光輪)

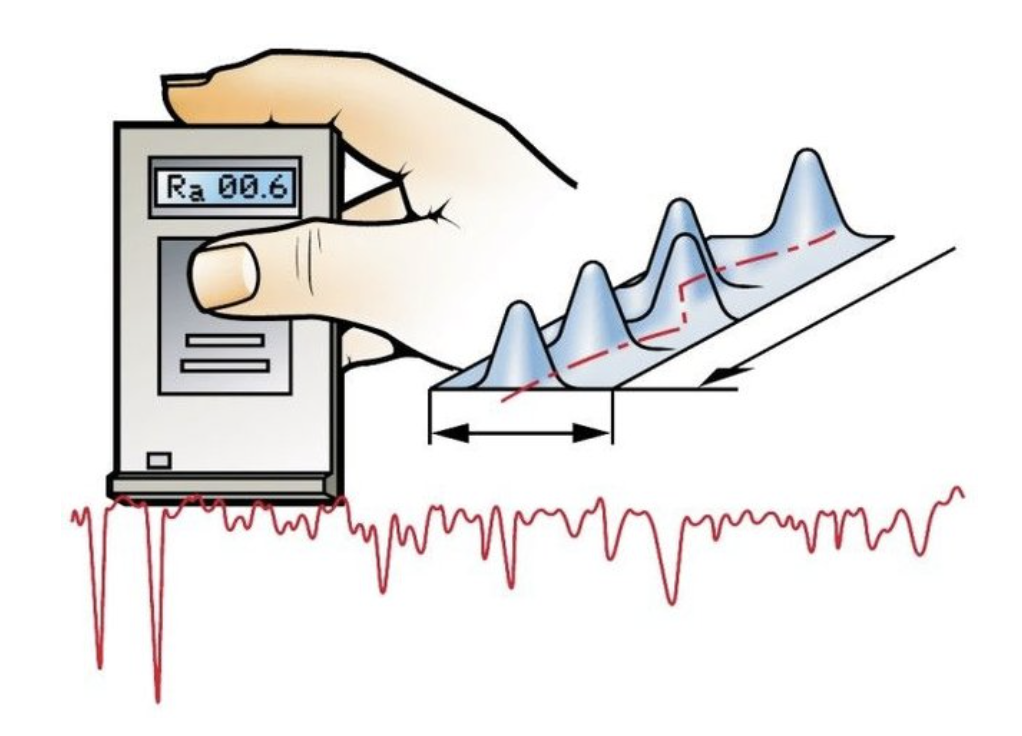

三、 評估研磨劑的切削力,以表面粗糙度計進行量測評估。在固定長度內,計算及表面高點與低點之平均值來表示,平均值越低其表面品質越佳,其光線的散射越均一,以致光澤度會高且呈現鏡面。

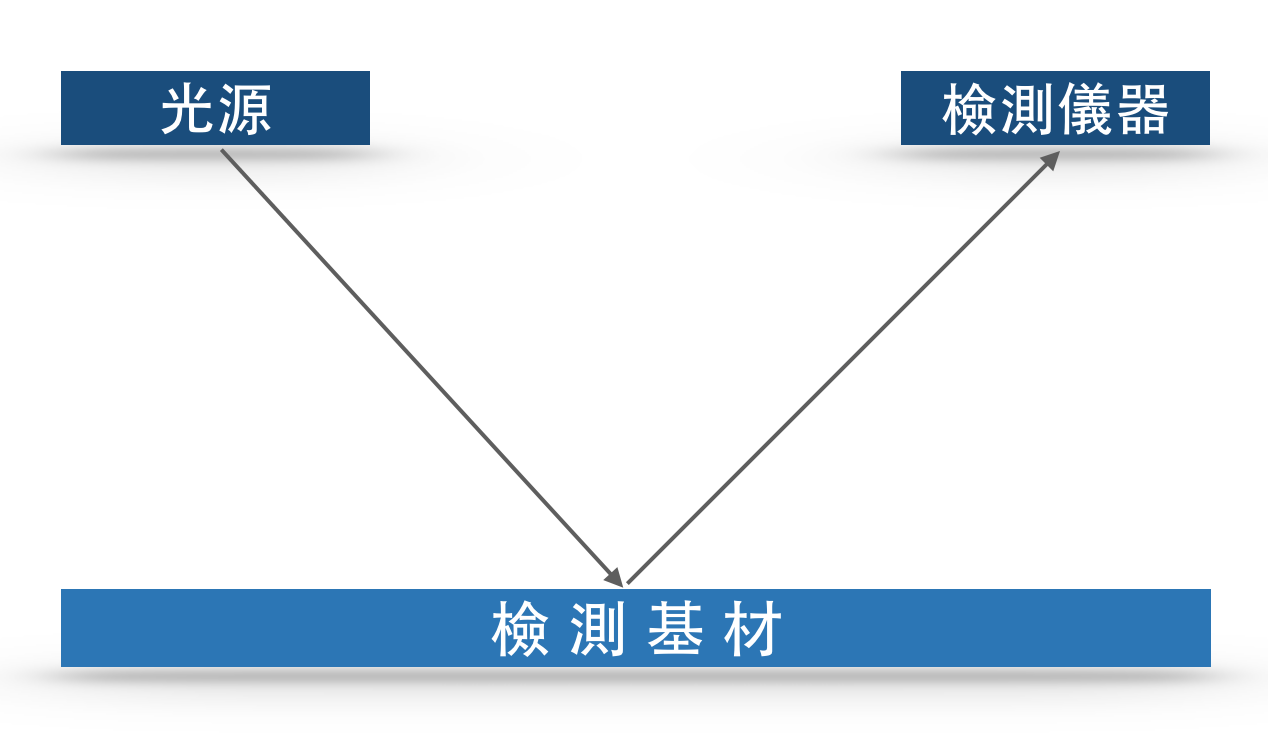

四、 工件光澤度評估,物體表面反射光的能力,稱為光澤度。光澤度也可以理解為物體表面的粗糙程度,表面越光滑、越能反光讓人感覺越亮,光澤度是一個物體視覺效果上非常重要的元素,相同顏色給予不同光澤度在視覺效果上會給人帶來不同的感受。影響光澤度的因素包含物件本身材質的折射率、表面紋路以及光的入射角。

五、 保留原本研磨劑版面的動態圖片

六、 切削及拋光兩種效果是呈現反比的結果。欲有較好的切削,拋光光澤則不好。 不斷替換使用粒徑越來越小的研磨料,所磨出的痕也越來越小,當研磨痕的尺度小到超過人類肉眼所能識別的尺度時,就視覺上來說,這時素材表面看起來就是平滑的鏡面了(在30cm距離,能夠看到最小微粒直徑約是0.09mm)